Bagama't isang bahagi lamang ng isang mas malaking sistema, ang contact tip sa parehong robotic at semiautomatic gas metal arc welding (GMAW) na mga baril ay gumaganap ng mahalagang papel sa pagbibigay ng kalidad ng sound weld. Masusukat din ito sa pagiging produktibo at kakayahang kumita ng iyong pagpapatakbo ng welding— ang downtime para sa labis na pagbabago ay maaaring makasama sa throughput at sa gastos ng paggawa at imbentaryo.

Ang pangunahing pag-andar ng isang contact tip ay ang gabayan ang welding wire at ilipat ang welding current sa wire habang dumadaan ito sa bore. Ang layunin ay upang maayos ang pag-feed ng wire sa contact tip, habang pinapanatili ang maximum na contact. Upang makuha ang pinakamahusay na mga resulta, mahalagang gamitin ang tamang sukat ng tip sa contact —o inner diameter (ID) — para sa aplikasyon. Ang welding wire at proseso ng welding ay parehong nakakaimpluwensya sa pagpili (Figure 1).

Epekto ng Welding Wire sa Laki ng Tip sa Contact

Tatlong katangian ng welding wire ang direktang nakakaapekto sa pagpili ng contact tip para sa isang partikular na aplikasyon:

▪ Uri ng wire

▪ Wire cast

▪ Kalidad ng wire

Uri—Karaniwang inirerekomenda ng mga manufacturer ng contact tip ang standard- (default) na laki ng mga tip sa contact para sa mga kaukulang wire, gaya ng xxx-xx-45 contact tip para sa 0.045-inch na wire. Sa ilang mga kaso, gayunpaman, maaaring mas mainam na maliitin o palakihin ang tip sa contact sa diameter ng wire.

Ang mga karaniwang pagpapahintulot ng mga welding wire ay nag-iiba ayon sa uri. Halimbawa, ang American Welding Society (AWS) code 5.18 ay nagbibigay-daan sa ± 0.001-in. tolerance para sa 0.045-in. solid wire, at ± 0.002-in. tolerance para sa 0.045-in. pantubo na mga wire. Ang mga tubular at aluminum wire, na malalambot, ay pinakamahusay na gumaganap gamit ang karaniwan o napakalaking mga contact tip na nagbibigay-daan sa mga ito na dumaan nang may pinakamababang puwersa ng pagpapakain at walang buckling o kinking sa loob ng feeder o welding gun.

Ang mga solidong wire, sa kabaligtaran, ay mas matibay, na nangangahulugang mas kaunting mga problema sa pagpapakain, na nagpapahintulot sa mga ito na ipares sa mga tip sa pakikipag-ugnayan sa maliit na laki.

Cast—Ang dahilan ng labis at pagpapaliit ng tip sa contact ay nauugnay hindi lamang sa uri ng wire, kundi pati na rin sa cast at helix nito. Ang cast ay tumutukoy sa diameter ng wire loop kapag ang isang haba ng wire ay naibigay mula sa pakete at inilagay sa isang patag na ibabaw— mahalagang, ang curvature ng wire. Ang karaniwang threshold para sa cast ay 40 hanggang 45 in.; kung mas maliit ang wire cast kaysa dito, huwag gumamit ng maliit na tip sa contact.

Ang helix ay tumutukoy sa kung gaano kalaki ang pagtaas ng wire mula sa patag na ibabaw na iyon, at hindi ito dapat mas malaki sa 1 in. sa anumang lokasyon.

Itinakda ng AWS ang mga kinakailangan para sa wire cast at helix bilang kontrol sa kalidad upang matiyak na ang mga available na wire feed ay sa paraang nakakatulong sa mahusay na pagganap ng welding.

Ang isang tinatayang paraan upang makuha ang bulk number ng wire cast ay sa laki ng package. Ang wire na naka-pack na maramihan, gaya ng drum o reel, ay maaaring magpanatili ng mas malaking cast o straighter contour kaysa sa wire na naka-pack sa spool o coil.

Ang "straight wire" ay isang pangkaraniwang selling point para sa mga bulk-packed na wire, dahil mas madaling pakainin ang straight wire kaysa curved wire. Ang ilang mga tagagawa ay pinipilipit din ang wire habang inilalagay ito sa drum, na nagreresulta sa wire na bumubuo ng isang sine wave sa halip na isang loop kapag ito ay inilabas sa pakete. Ang mga wire na ito ay may napakalaking cast (100 in. o higit pa) at maaaring ipares sa maliit na laki ng mga tip sa contact.

Gayunpaman, ang wire na pinapakain mula sa isang mas maliit na spool, ay may posibilidad na magkaroon ng mas malinaw na cast—humigit-kumulang 30-in. o mas maliit na diyametro—at karaniwang nangangailangan ng karaniwan o mas malaking sukat ng tip ng contact upang maibigay ang naaangkop na mga katangian ng pagpapakain.

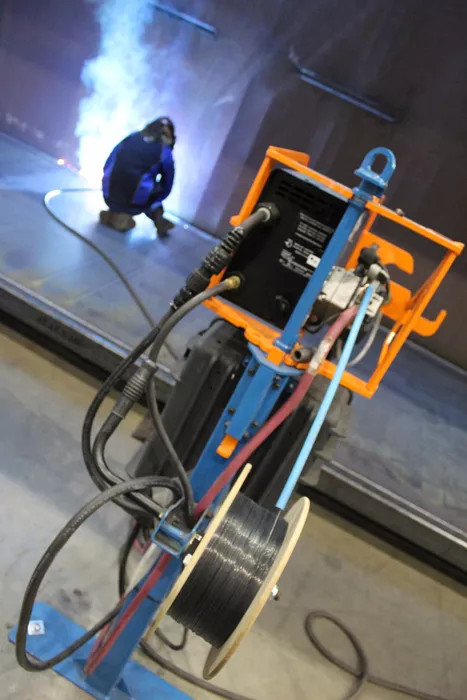

Larawan 1

Upang makuha ang pinakamahusay na mga resulta ng hinang, mahalagang magkaroon ng tamang sukat ng tip sa contact para sa aplikasyon. Ang welding wire at proseso ng welding ay parehong nakakaimpluwensya sa pagpili.

Kalidad—Ang kalidad ng wire ay nakakaapekto rin sa pagpili ng contact tip. Dahil sa mga pagpapahusay sa pagkontrol sa kalidad, naging mas tumpak ang panlabas na diameter (OD) ng mga welding wire kaysa sa nakalipas na mga taon, kaya mas maayos ang pagpapakain ng mga ito. Ang mataas na kalidad na solid wire, halimbawa, ay nag-aalok ng pare-parehong diameter at cast, pati na rin ang isang pare-parehong tansong patong sa ibabaw; ang wire na ito ay maaaring gamitin kasabay ng isang contact tip na may mas maliit na ID, dahil mas mababa ang pag-aalala tungkol sa wire buckling o kinking. Ang mataas na kalidad na tubular wire ay nag-aalok ng parehong mga benepisyo, kasama ng makinis at secure na mga tahi na pumipigil sa wire na bumukas habang nagpapakain.

Ang mahinang kalidad na wire na hindi ginawa sa mahigpit na mga pamantayan ay maaaring maging prone sa mahinang wire feeding at maling arko. Hindi inirerekomenda ang mga tip sa pakikipag-ugnayan sa maliit na laki para sa paggamit sa mga wire na may malawak na pagkakaiba-iba ng OD.

Bilang pag-iingat, sa tuwing lilipat ka sa ibang uri o brand ng wire, mahalagang suriin muli ang laki ng contact tip upang matiyak na makakamit mo ang ninanais na mga resulta.

Epekto ng Proseso ng Welding

Sa mga nagdaang taon, ang mga pagbabago sa industriya ng katha at pagmamanupaktura ay nagdulot ng mga pagbabago sa proseso ng welding, pati na rin ang laki ng tip sa contact na gagamitin. Halimbawa, sa industriya ng automotive kung saan ang mga OEM ay gumagamit ng mas manipis (at mas malakas) na mga materyales upang makatulong na bawasan ang bigat ng sasakyan at pahusayin ang fuel efficiency, ang mga manufacturer ay kadalasang gumagamit ng mga power source na may mga advanced na waveform, gaya ng pulsed o modified short-circuit. Ang mga advanced na waveform na ito ay nakakatulong na bawasan ang spatter at pataasin ang bilis ng welding. Ang ganitong uri ng welding, na karaniwang ginagamit sa mga robotic welding application, ay hindi masyadong mapagparaya sa mga deviation sa proseso at nangangailangan ng contact tips na maaaring tumpak at mapagkakatiwalaan na maghatid ng waveform sa welding wire.

Sa isang tipikal na proseso ng welding ng pulso gamit ang 0.045-in. solid wire, ang peak current ay maaaring mas malaki sa 550 amps, at ang kasalukuyang ramping speed ay maaaring higit sa 1 ´ 106 amp/sec. Bilang resulta, ang contact tip-to-wire interface ay gumagana bilang isang switch sa pulse frequency, na 150 hanggang 200 Hz.

Ang buhay ng contact tip sa welding ng pulso ay karaniwang isang fraction ng sa GMAW, o constant-voltage (CV) welding. Ang pagpili ng tip sa contact na may bahagyang mas maliit na ID para sa wire na ginagamit ay inirerekomenda upang matiyak na ang tip/wire interface resistance ay sapat na mababa upang hindi mangyari ang matinding arcing. Halimbawa, ang isang 0.045-in.-diameter na solid wire ay mahusay na tumutugma sa isang contact tip na may ID na 0.049 hanggang 0.050 in.

Ang mga manu-mano o semiautomatic na welding na application ay nangangailangan ng iba't ibang mga pagsasaalang-alang pagdating sa pagpili ng tamang laki ng tip sa contact. Ang mga semiautomatic na welding na baril ay kadalasang mas mahaba at may mas kumplikadong mga contour kaysa sa mga robotic na baril. Kadalasan mayroon ding mas malaking liko sa leeg, na nagpapahintulot sa welding operator na kumportableng ma-access ang weld joint. Ang isang leeg na may malaking anggulo ng baluktot ay lumilikha ng isang mas mahigpit na cast sa wire habang ito ay pinapakain. Samakatuwid, magandang ideya na pumili ng tip sa contact na may bahagyang mas malaking ID upang paganahin ang maayos na pagpapakain ng wire. Ito talaga ang tradisyonal na pag-uuri ng mga laki ng tip sa contact. Karamihan sa mga tagagawa ng welding gun ay nagtatakda ng kanilang default na laki ng tip sa contact ayon sa semiautomatic na aplikasyon. Halimbawa, isang 0.045-in. ang diameter na solid wire ay tutugma sa isang contact tip na may ID na 0.052 hanggang 0.055 in.

Mga Bunga ng Maling Laki ng Tip sa Pakikipag-ugnayan

Ang maling laki ng tip sa contact, masyadong malaki o masyadong maliit para sa uri, cast, at kalidad ng wire na ginagamit, ay maaaring magdulot ng maling pagpapakain ng wire o hindi magandang pagganap ng arko. Higit na partikular, ang mga tip sa pakikipag-ugnayan na may mga ID na napakaliit ay maaaring maging sanhi ng pagkakasabit ng wire sa loob ng butas, na humahantong sa burnback (Figure 2). Maaari rin itong magdulot ng birdnesting, na isang magkabuhul-buhol na wire sa mga drive roll ng wire feeder.

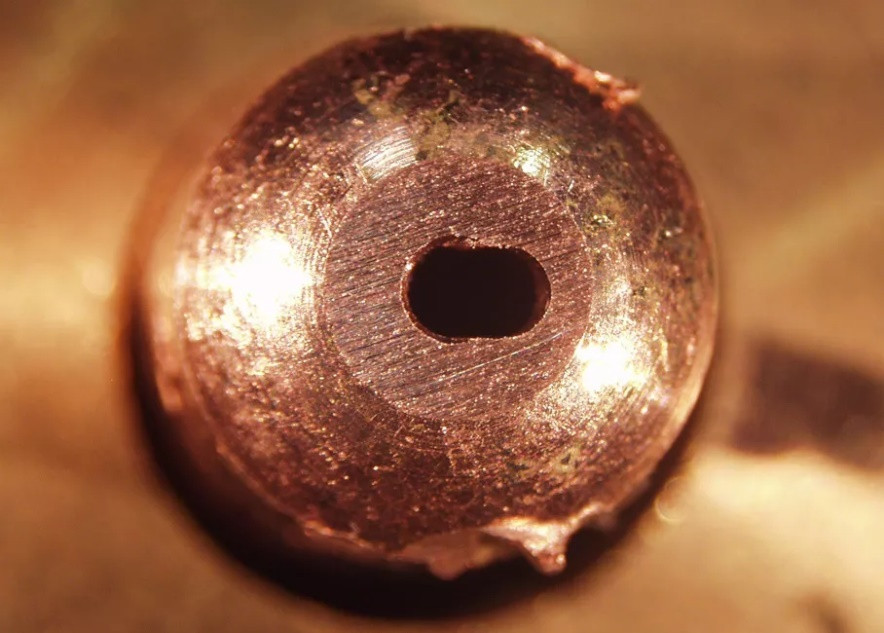

Larawan 2

Ang Burnback (wire jammed) ay isa sa mga pinakakaraniwang failure mode ng contact tips. Malaki ang epekto nito sa inner diameter (ID) ng contact tip.

Sa kabaligtaran, ang mga tip sa pakikipag-ugnayan na may ID na masyadong malaki para sa diameter ng wire ay maaaring magbigay-daan sa wire na gumala habang dumadaan ito. Ang libot na ito ay nagreresulta sa mahinang katatagan ng arko, mabigat na spatter, hindi kumpletong pagsasanib, at hindi pagkakahanay ng weld sa joint. Ang mga pangyayaring ito ay lalong makabuluhan sa agresibong pulse welding; ang keyhole (Figure 3) rate (wear rate) ng isang oversized na contact tip ay maaaring doble kaysa sa isang maliit na contact tip.

Iba pang mga Pagsasaalang-alang

Mahalagang lubos na maunawaan ang proseso ng welding bago piliin ang laki ng contact tip para sa trabaho. Tandaan na ang pangatlong function ng contact tip ay ang kumilos bilang fuse ng welding system. Ang anumang mga problema sa powertrain ng welding loop ay (at dapat na) ipinapakita bilang contact tip failure muna. Kung ang tip sa pakikipag-ugnay ay nabigo nang iba o napaaga sa isang cell kumpara sa natitirang bahagi ng halaman, malamang na kailangan ng cell na iyon ng fine-tuning.

Magandang ideya din na tasahin ang tolerance ng iyong operasyon sa panganib; ibig sabihin, magkano ang magagastos kapag nabigo ang isang tip sa pakikipag-ugnayan. Sa isang semiautomatic na aplikasyon, halimbawa, malamang na ang welding operator ay maaaring mabilis na matukoy ang anumang mga problema at mapalitan ang isang nabigong tip sa pakikipag-ugnay sa matipid. Gayunpaman, ang gastos para sa hindi inaasahang pagkabigo sa tip sa pakikipag-ugnay sa isang robotic welding operation ay mas mataas kaysa sa manu-manong welding. Sa kasong ito, kailangan mo ng mga tip sa pakikipag-ugnayan na gumagana nang mapagkakatiwalaan sa pagitan ng mga naka-iskedyul na pagbabago sa tip sa pakikipag-ugnayan, halimbawa, isang shift. Karaniwang totoo na sa karamihan ng mga robotic welding operations, ang pagkakapare-pareho ng kalidad na ibinibigay ng isang contact tip ay mas mahalaga kaysa sa kung gaano ito katagal.

Tandaan na ang mga ito ay mga pangkalahatang tuntunin lamang para sa pagpili ng laki ng tip sa contact. Upang matukoy ang tamang sukat, mahalagang suriin ang mga nabigong tip sa pakikipag-ugnay sa halaman. Kung karamihan sa mga nabigong tip sa contact ay may wire na naka-jam sa loob, ang contact tip ID ay masyadong maliit.

Kung ang karamihan sa mga nabigong tip sa pakikipag-ugnayan ay walang mga wire, ngunit ang isang magaspang na arko at mahinang kalidad ng weld ay naobserbahan, maaaring kapaki-pakinabang na pumili ng maliit na laki ng mga tip sa pakikipag-ugnay.

Larawan 3

Ang labis na keyhole ay isa rin sa mga pinakakaraniwang failure mode ng contact tips. Malaki rin ang epekto nito sa inner diameter (ID) ng contact tip.

Oras ng post: Ene-02-2023